一、TA19鈦合金概述

TA19鈦合金作為一種重要的近α型鈦合金,在現代工業尤其是航空航天領域發揮著關鍵作用。它是在Ti-Al-Zr-Sn-Mo-Si系合金基礎上研發而來,名義成分為Ti-6Al-2Sn-4Zr-2Mo-0.1Si。這種合金結合了多種合金元素的優勢,具備出色的綜合性能。

從發展歷程來看,TA19鈦合金的研發是為了滿足航空航天等高端領域對材料高性能的需求。隨著航空發動機性能要求的不斷提高,傳統鈦合金在強度、耐熱性等方面逐漸難以滿足需求。TA19鈦合金應運而生,它在高溫強度、抗蠕變性能等方面表現卓越,能夠承受航空發動機內部的高溫、高壓環境,成為制造航空發動機關鍵部件的理想材料。例如,惠普公司采用TA19合金制造的轉子葉片和壓氣機盤,成功應用在JT9D及2037發動機上,充分證明了其在航空領域的可靠性和實用性。

與其他常見TA系列鈦合金相比,TA19鈦合金具有獨特的性能優勢。以TA7(Ti-5Al-2.5Sn)為例,TA7是一種α型鈦合金,雖然具有良好的塑性和焊接性,但在高溫強度和抗蠕變性能方面不如TA19。TA9(Ti-0.3Mo-0.8Ni)主要用于耐蝕領域,其耐蝕性能突出,但強度和高溫性能與TA19差異明顯。TA10(Ti-0.3Mo-0.8Ni-0.2Pd)同樣側重于耐蝕性能的提升,在航空航天領域對高溫、高強度要求較高的場合,難以替代TA19。而工業純鈦TA2,強度較低,主要應用于對強度要求不高、但對耐蝕性和加工性有一定要求的領域,與TA19在性能和應用上有著顯著區別。

二、TA19鈦合金的成分與特性

2.1化學成分

TA19鈦合金的化學成分對其性能起著決定性作用。其主要合金元素包括鋁(Al)、錫(Sn)、鋯(Zr)、鉬(Mo)和硅(Si)。鋁是重要的α穩定元素,能夠提高合金的強度和熱穩定性,在TA19中鋁含量約為6%,適量的鋁添加可有效增強合金的高溫性能。錫和鋯也是α穩定元素,它們能進一步提高合金的強度和耐熱性,同時改善合金的加工性能。鉬作為β穩定元素,在TA19中有助于提高合金的強度和淬透性,使合金在熱處理過程中能夠獲得更好的組織和性能。硅的加入則能細化晶粒,提高合金的高溫強度和抗蠕變性能。

2.2力學性能

TA19鈦合金具有優異的力學性能。室溫下,其抗拉強度可達930MPa以上,屈服強度也處于較高水平,這使得它在承受較大載荷時能夠保持結構的穩定性。同時,它還具備良好的韌性,能有效抵抗沖擊載荷,減少因突然受力而發生脆性斷裂的風險。在高溫環境下,TA19鈦合金依然能保持較高的強度和抗蠕變性能,可在550℃的溫度下長期工作。例如,在航空發動機的高溫部件應用中,TA19鈦合金能夠在長時間的高溫、高壓作用下,保持良好的力學性能,確保發動機的穩定運行。

2.3物理性能

TA19鈦合金的物理性能也使其在眾多領域具有應用優勢。它的密度相對較低,約為4.5g/cm3,比鋼輕約40%,這對于航空航天等對重量敏感的領域至關重要,較低的密度有助于減輕飛行器的整體重量,提高燃油效率和飛行性能。此外,TA19鈦合金還具有較低的熱膨脹系數,在溫度變化較大的環境中,能有效減少因熱脹冷縮引起的尺寸變化,保證部件的精度和穩定性。

2.4耐蝕性能

在耐蝕性能方面,TA19鈦合金表現出色。鈦合金本身具有良好的耐腐蝕性,TA19鈦合金在此基礎上,由于合金元素的協同作用,其耐蝕性能進一步提升。在航空航天領域,飛行器經常面臨復雜的環境,如潮濕的空氣、鹽霧等,TA19鈦合金能夠有效抵抗這些腐蝕介質的侵蝕,延長部件的使用壽命,降低維護成本。例如,在沿海地區使用的航空發動機部件,TA19鈦合金憑借其優異的耐蝕性能,能夠長期穩定運行,減少因腐蝕導致的故障。

三、TA19鈦合金在航空鍛件中的應用

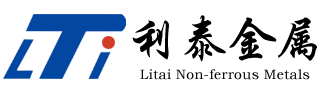

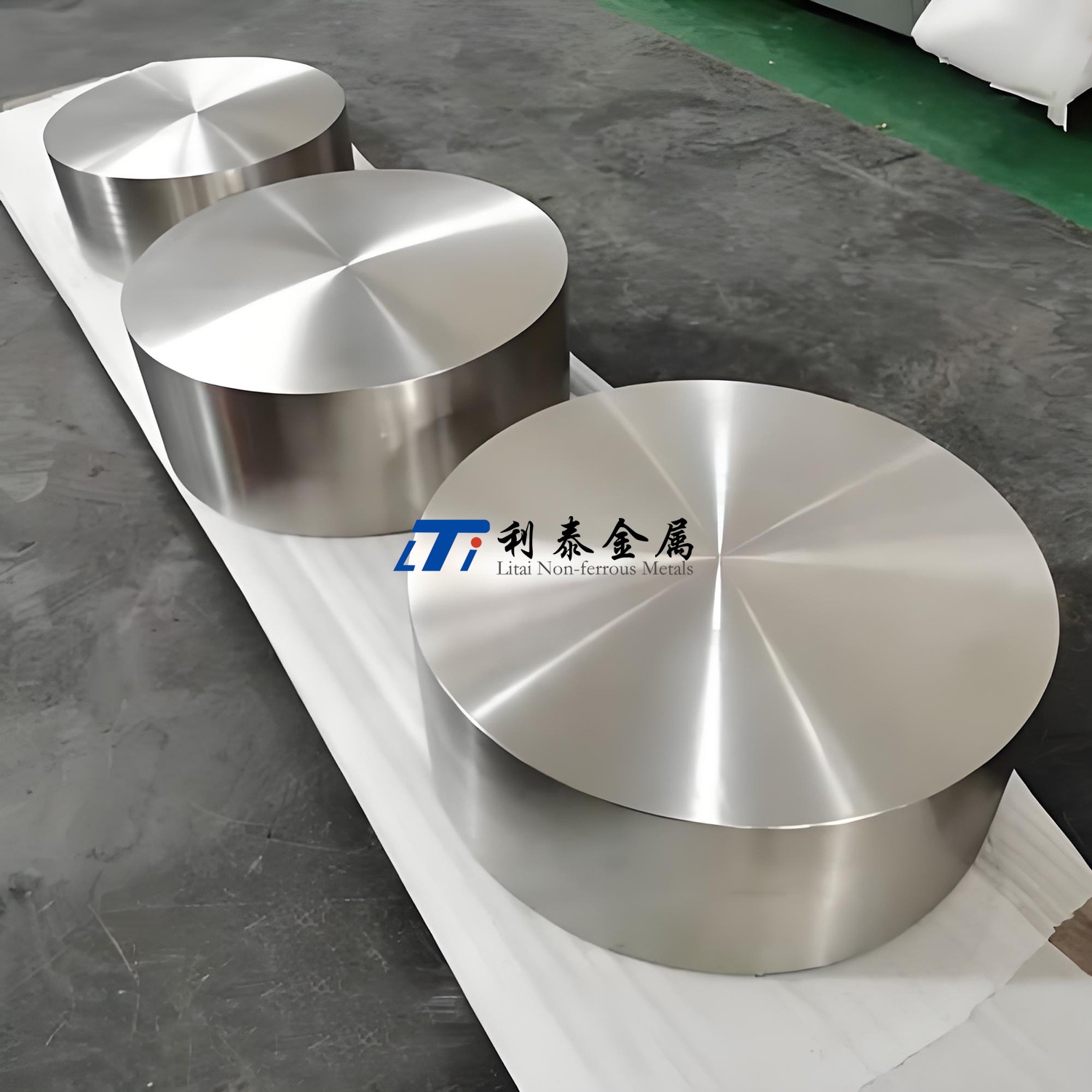

3.1航空發動機部件

航空發動機是飛行器的核心部件,對材料的性能要求極高。TA19鈦合金憑借其優異的高溫強度、抗蠕變性能和良好的韌性,成為制造航空發動機關鍵部件的首選材料之一。在壓氣機盤的制造中,TA19鈦合金能夠承受高轉速下的巨大離心力和高溫燃氣的作用,保證壓氣機的穩定運行。例如,在某型號航空發動機中,采用TA19鈦合金制造的壓氣機盤,經過長時間的飛行測試,表現出良好的性能穩定性,有效提高了發動機的效率和可靠性。在葉片制造方面,TA19鈦合金的高強度和良好的耐蝕性能使其能夠在惡劣的工作環境下保持良好的性能,減少葉片的腐蝕和疲勞損傷,延長葉片的使用壽命。

3.2飛機結構件

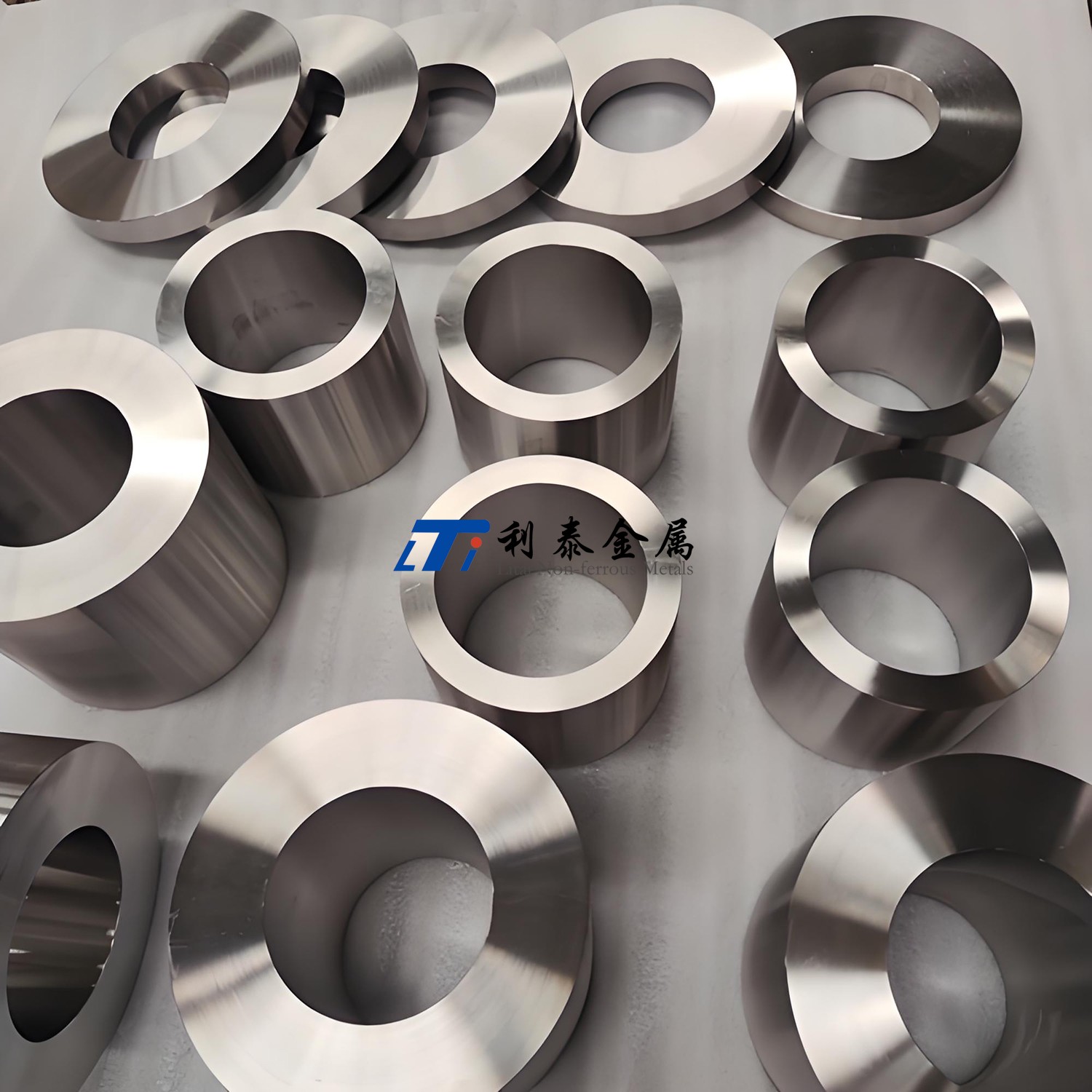

在飛機結構件領域,TA19鈦合金也有廣泛應用。機身框架和機翼大梁等關鍵結構件需要承受巨大的載荷,TA19鈦合金的高強度和良好的韌性能夠滿足這些要求,確保飛機在飛行過程中的結構安全。與傳統材料相比,使用TA19鈦合金制造的結構件在減輕重量的同時,還能提高結構的強度和可靠性。例如,某新型飛機在設計中采用了TA19鈦合金制造機翼大梁,通過優化結構設計和材料選擇,機翼大梁的重量減輕了約15%,同時強度提高了20%,有效提升了飛機的綜合性能。

四、TA19鈦合金鍛件工藝研究

4.1鍛造工藝參數

鍛造工藝參數對TA19鈦合金鍛件的質量和性能有著重要影響。鍛造溫度是關鍵參數之一,TA19鈦合金通常在α+β兩相區進行鍛造,相轉變溫度約為(1011±5)℃。在兩相區鍛造時,通過控制鍛造溫度,可以調整合金的顯微組織,獲得理想的等軸α相和β相比例。例如,當鍛造溫度接近β轉變溫度時,β相增多,有利于提高合金的塑性,便于鍛造加工;而較低的鍛造溫度則有助于保留更多的等軸α相,提高合金的強度。鍛造變形量和應變速率也會影響鍛件的質量。適當增加鍛造變形量可以破碎粗大的晶粒,細化組織,提高合金的性能;但過大的變形量可能導致鍛件出現裂紋等缺陷。應變速率則影響著合金的變形行為和再結晶過程,合理控制應變速率能夠保證鍛件的質量和性能均勻性。

4.2鍛造工藝對組織性能的影響

鍛造工藝直接影響TA19鈦合金的顯微組織和力學性能。在鍛造過程中,合金經歷塑性變形和再結晶過程,顯微組織會發生顯著變化。例如,在合適的鍛造工藝下,粗大的晶粒被破碎,形成細小均勻的等軸晶粒,等軸α相的含量和尺寸得到優化。這種細化的組織能夠提高合金的強度和韌性,改善合金的綜合性能。研究表明,經過合理鍛造工藝處理的TA19鈦合金,其抗拉強度和屈服強度可提高10%-20%,延伸率也能保持在較好的水平。此外,鍛造工藝還會影響合金中元素的分布和偏析情況,進而影響合金的性能均勻性。

五、TA19鈦合金的相變研究

5.1相變溫度及影響因素

TA19鈦合金的相變溫度是其重要的物理參數,對合金的熱處理工藝和性能調控具有指導意義。其α+β→β相轉變溫度約為(1011±5)℃,但實際相變溫度會受到多種因素的影響。合金元素的含量和比例是影響相變溫度的關鍵因素之一,例如,鋁含量的增加會提高相變溫度,而鉬含量的增加則會降低相變溫度。此外,加熱速度和冷卻速度也會對相變溫度產生影響,快速加熱會使相變溫度升高,而快速冷卻則可能導致相變過程提前發生。

5.2相變過程及組織演變

在加熱過程中,TA19鈦合金從室溫組織逐漸向高溫相轉變。當溫度升高到α+β兩相區時,α相逐漸向β相轉變,等軸α相的含量減少,β相增多。隨著溫度進一步升高接近β轉變溫度,α相幾乎完全轉變為β相。在冷卻過程中,β相又會發生不同的相變。如果冷卻速度較快,β相可能會轉變為α′馬氏體;而冷卻速度較慢時,β相則可能發生分解,形成α相和β相的混合物。這種相變過程中的組織演變對合金的性能有著重要影響,不同的組織形態會導致合金在強度、韌性、塑性等方面表現出差異。

六、TA19鈦合金的熱處理工藝

6.1固溶處理

固溶處理是TA19鈦合金熱處理的重要環節。固溶溫度對合金的顯微組織和力學性能有著顯著影響。研究表明,隨著固溶溫度的升高,TA19鈦合金棒材鍛態組織中更多的細小α相完全溶入β基體,等軸α相數量明顯減少,較大的等軸α相由于固溶球化的作用邊緣變得更加光滑,基體β相發生再結晶,再結晶晶粒逐漸長大。例如,當固溶溫度從966℃升高到996℃時,等軸α相含量從41%下降到18%,尺寸也有所減小。同時,固溶溫度的升高會使合金的抗拉強度和屈服強度降低,延伸率和斷面收縮率變化不明顯。這主要是由于合金強度變化受滑移長度以及合金元素分配作用引起的基體弱化作用的影響。

6.2時效處理

時效處理可以進一步調整TA19鈦合金的組織和性能。在時效過程中,合金中會析出細小彌散的顆粒狀α相,從而提高合金的強度。例如,經960℃固溶2h處理后,在后續550℃時效8h過程中,α′馬氏體分解不充分,顆粒狀α相含量較少,合金抗拉強度增加有限;當時效溫度升高到590℃,時效時間分別為8h和16h時,組織中析出細小彌散的顆粒狀α相,抗拉強度提高。但繼續升高時效溫度至630℃時,α相粗化,抗拉強度又有所下降。因此,合理控制時效溫度和時間對于優化TA19鈦合金的性能至關重要。

七、TA19鈦合金的增材制造研究

7.1增材制造工藝

隨著制造業的發展,增材制造技術在TA19鈦合金加工領域逐漸得到應用。目前,常用的增材制造工藝如激光選區熔化(SLM)、電子束選區熔化(EBM)等都可用于TA19鈦合金的成型。在激光選區熔化工藝中,通過高能量密度的激光束逐層熔化TA19鈦合金粉末,實現零件的快速成型。這種工藝具有成型精度高、可制造復雜形狀零件的優點。電子束選區熔化工藝則利用電子束作為熱源,在真空環境下對粉末進行熔化成型,能夠有效減少合金在成型過程中的氧化,提高零件的質量。

7.2增材制造對組織性能的影響

增材制造過程中的快速凝固和復雜熱循環會使TA19鈦合金的組織和性能與傳統加工方法有所不同。在增材制造的TA19鈦合金中,通常會形成細小的柱狀晶組織,這種組織具有較高的強度和硬度,但塑性相對較低。例如,研究發現,采用激光選區熔化工藝制造的TA19鈦合金試樣,其抗拉強度比傳統鍛造工藝制造的試樣提高了約10%,但延伸率降低了約20%。此外,增材制造過程中的工藝參數如激光功率、掃描速度、層厚等對合金的組織和性能也有重要影響,通過優化這些參數可以改善增材制造TA19鈦合金的綜合性能。

八、TA19鈦合金的顯微組織調控

8.1顯微組織與性能關系

TA19鈦合金的顯微組織與其力學性能密切相關。等軸α相和β相的含量、尺寸和分布對合金的強度、韌性、塑性等性能有著重要影響。一般來說,適量的等軸α相能夠提高合金的強度和韌性,而β相則對合金的塑性和加工性能有重要影響。當等軸α相含量較高時,合金的強度和硬度增加,但塑性會有所降低;相反,β相含量增加時,合金的塑性提高,但強度可能會下降。因此,通過調控顯微組織中各相的比例和形態,可以實現對TA19鈦合金性能的優化。

8.2調控方法

調控TA19鈦合金顯微組織的方法主要包括熱加工工藝和熱處理工藝。在熱加工過程中,通過控制鍛造溫度、變形量和應變速率等參數,可以改變合金的顯微組織。例如,在較低溫度下進行大變形量的鍛造,可以細化晶粒,增加等軸α相的含量,提高合金的強度和韌性。熱處理工藝則可以通過固溶處理和時效處理來調整合金的顯微組織。固溶處理可以使合金元素充分溶解,為后續的時效處理提供均勻的基體;時效處理則通過控制溫度和時間,使合金中析出細小彌散的強化相,提高合金的強度。此外,添加微量合金元素也可以對TA19鈦合金的顯微組織產生影響,如添加硼元素可以細化晶粒,改善合金的性能。

九、TA19鈦合金等溫壓縮變形影響

9.1變形行為

TA19鈦合金在等溫壓縮變形過程中的變形行為受到多種因素的影響。變形溫度、應變速率和變形量等參數對合金的流動應力、變形抗力和微觀組織演變有著重要作用。在較低的變形溫度和較高的應變速率下,合金的流動應力較高,變形抗力增大,容易出現加工硬化現象;而在較高的變形溫度和較低的應變速率下,合金的流動應力降低,變形抗力減小,有利于塑性變形的進行。例如,研究表明,當變形溫度為850℃,應變速率為0.01s?1時,TA19鈦合金的流動應力較低,變形過程較為順利,能夠獲得較好的塑性變形效果。

9.2對組織性能的影響

等溫壓縮變形會導致TA19鈦合金的顯微組織發生變化,進而影響其力學性能。在變形過程中,晶粒會發生變形和再結晶,等軸α相的形態和分布也會改變。適當的等溫壓縮變形可以細化晶粒,均勻組織,提高合金的強度和韌性。但如果變形參數不合理,可能會導致晶粒粗大、組織不均勻等問題,降低合金的性能。例如,過大的變形量可能會使晶粒過度長大,降低合金的強度和韌性;而應變速率過快則可能導致變形不均勻,出現局部缺陷。

十、TA19鈦合金的未來發展展望及應用拓展

10.1性能提升方向

未來,TA19鈦合金的性能提升將主要集中在進一步提高高溫強度、抗蠕變性能和耐蝕性能等方面。通過優化合金成分設計,添加新型合金元素或調整現有元素的比例,有望開發出性能更優異的TA19鈦合金變體。例如,研究發現添加微量的稀土元素可以顯著提高鈦合金的高溫性能,未來可以探索在TA19鈦合金中添加稀土元素的可行性和效果。此外,改進加工工藝和熱處理工藝也是提升性能的重要途徑,如采用先進的熱加工技術和精確的熱處理控制,進一步優化合金的顯微組織,提高其綜合性能。

10.2應用領域拓展

隨著TA19鈦合金性能的不斷提升,其應用領域也將進一步拓展。在航空航天領域,除了現有的應用外,TA19鈦合金有望在新型飛行器的設計和制造中發揮更大的作用,如用于制造高超聲速飛行器的熱結構部件。在能源領域,TA19鈦合金的良好耐蝕性能和高溫性能使其在石油化工、核電等行業具有潛在的應用價值。例如,在石油化工領域,TA19鈦合金可用于制造高溫高壓環境下的管道、反應釜等設備,提高設備的使用壽命和安全性。在醫療領域,TA19鈦合金的生物相容性和高強度特性使其有可能用于制造更復雜、更耐用的植入式醫療器械,如人工關節、牙科種植體等。

十一、TA19近α鈦合金的獨特成分

TA19鈦合金作為一種重要的近α型鈦合金,憑借其獨特的化學成分和優異的性能,在航空航天等領域取得了廣泛應用。通過對其成分與特性的研究,明確了各合金元素的作用以及對性能的影響機制。在航空鍛件應用方面,TA19鈦合金在航空發動機部件和飛機結構件中發揮著關鍵作用,有效提高了飛行器的性能和可靠性。

在工藝研究領域,鍛造工藝、熱處理工藝、增材制造工藝等不斷發展和完善,為TA19鈦合金的加工和性能優化提供了多種途徑。相變研究深入揭示了合金在加熱和冷卻過程中的組織演變規律,為熱處理工藝的制定提供了理論依據。顯微組織調控和等溫壓縮變形研究則進一步明確了組織與性能的關系,以及變形參數對組織和性能的影響,有助于實現對TA19鈦合金性能的精準控制。

十二、TA19鈦合金的氧化行為及防護策略

TA19鈦合金作為航空發動機高溫部件材料,其高溫氧化行為直接影響服役壽命。根據《TA19鈦合金氧化行為研究》的實驗數據,該合金在550℃、650℃和750℃下氧化100h后,氧化增重呈現顯著差異:550℃時氧化增重為1.212mg/cm2,650℃時增至2.624mg/cm2,750℃時則急劇上升至7.478mg/cm2,表明溫度升高對氧化速率的影響呈非線性增長。

從氧化層微觀結構來看,550℃時氧化產物以顆粒狀Al?O?和TiO?為主,氧化層致密(厚度僅1.5μm),能有效阻礙氧原子擴散;650℃時氧化物逐漸長成短棒狀,氧化層厚度增至3.5μm,出現局部剝落;750℃時氧化層厚度達14.5μm(為550℃時的9.7倍),且生成脆性Ti?Al相,導致氧化膜大面積剝落。這一結果解釋了TA19合金的最高使用溫度為何限制在550℃左右——高溫下氧化膜的保護性急劇下降,會引發基體快速失效。

在實際應用中,需通過表面涂層(如Al-Si涂層)或合金化改性(如提高Al含量)改善其抗氧化性能。例如,某航空發動機壓氣機盤采用TA19合金時,通過滲Al處理使550℃下的氧化增重降低40%,服役壽命延長至3000小時以上。

十三、固溶時效工藝對性能的精準調控

《固溶溫度對TA19鈦合金顯微組織和力學性能的影響》與《固溶時效工藝參數對TA19鈦合金顯微組織與拉伸性能的影響》的研究均表明,固溶時效工藝是調控TA19性能的核心手段,但兩者因實驗條件不同呈現出細節差異:

固溶溫度的影響:文件1中,固溶溫度從966℃升至996℃時,等軸α相含量從65%降至18%,抗拉強度從1127MPa降至1056MPa,延伸率保持在17%-19%;而文件3中,固溶溫度從930℃升至990℃(均經590℃時效8h),等軸α相含量從54%降至23%,抗拉強度反而從1167MPa升至1257MPa。這一差異源于文件3的固溶時間更長(2hvs1h),使β相充分再結晶并析出更細小的時效強化相,抵消了等軸α相減少帶來的強度損失。

時效參數的優化:文件3的實驗顯示,960℃固溶2h后,590℃時效8h可使抗拉強度達到1210MPa(屈服強度1144MPa),而時效溫度升至630℃時,因α相粗化,強度降至1189MPa。這表明590℃是最佳時效溫度,此時析出的顆粒狀α相尺寸約200nm,彌散分布于β基體中,形成強烈的沉淀強化效應。

實際生產中,航空發動機葉片常采用“960℃固溶2h+590℃時效8h”工藝,既保證1200MPa級的強度,又保留7.48%的延伸率,滿足高應力下的抗疲勞需求。

十四、與其他TA系列鈦合金的性能及應用對比

TA19與常見TA系列鈦合金的核心差異體現在成分設計與性能側重上,具體對比如下:

| 合金型號 | 名義成分 | 關鍵性能 | 典型應用 | 與TA19的核心區別 |

| TA2(工業純鈦) | Ti(≥99.6%) | 抗拉強度345-585MPa,塑性優異,耐蝕性好 | 化工管道、醫療器械 | 無合金元素強化,強度遠低于TA19(1056-1257MPa),無法用于高溫受力部件 |

| TA7 | Ti-5Al-2.5Sn | 抗拉強度860MPa,使用溫度≤400℃ | 低溫壓力容器 | 不含Zr、Mo,高溫抗蠕變性能差,500℃以上強度衰減顯著(TA19可在550℃長期服役) |

| TA9 | Ti-0.3Mo-0.8Ni | 抗拉強度550MPa,耐還原性介質腐蝕(如鹽酸) | 海水淡化設備 | 以耐蝕為核心設計,強度和高溫性能遠不及TA19,無法承受航空發動機的高載荷 |

| TA10 | Ti-0.3Mo-0.8Ni-0.2Pd | 抗拉強度580MPa,耐硝酸腐蝕 | 化工反應器 | 添加Pd進一步提升耐蝕性,但強度仍低于TA19,且不含高溫強化元素(如Sn、Si) |

TA19的獨特優勢在于:通過Al、Sn、Zr協同強化α相,Mo穩定β相,Si抑制高溫晶粒長大,使其在550℃下的抗拉強度仍保持1000MPa以上,且抗蠕變性能是TA7的1.5倍。這一特性使其成為航空發動機壓氣機盤、葉片等高溫受力部件的唯一TA系列鈦合金選擇。

十五、全文總結

本文相關TA系列鈦合金核心文獻,系統闡述了TA19鈦合金的特性與應用:

成分與性能:TA19(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)通過多元素協同作用,實現了高強度(室溫抗拉強度1056-1257MPa)、高耐熱性(550℃長期服役)與良好韌性的平衡。

工藝調控:固溶溫度升高使等軸α相減少、β相再結晶晶粒長大,強度呈先緩后急的下降趨勢;而優化固溶時效工藝(如960℃×2h+590℃×8h)可通過析出彌散α相使強度提升至1210MPa。

氧化行為:550℃時氧化層致密(1.5μm),750℃時因Ti?Al脆性相導致氧化膜剝落,限制了其高溫應用上限。

應用優勢:與TA2、TA7等相比,TA19在高溫強度和抗蠕變性能上的優勢使其成為航空發動機核心部件的不可替代材料,而其他TA系列則側重耐蝕性或低成本領域。

未來研究需聚焦于高溫抗氧化涂層開發與固溶時效工藝的智能化優化,以進一步拓展其在先進航空發動機中的應用潛力。

相關鏈接

- 2025-07-20 航空鈦合金的表面處理工藝及方法應用研究

- 2025-05-21 利泰金屬多維度對比TA5/TA7鈦合金的性能與應用

- 2025-04-10 TA7鈦合金在深空深海核能等極端環境的應用優勢與技術挑戰

- 2025-03-14 火箭發動機超高溫傳感器空天飛機等極端高溫領域用TA7鈦合金的性能特點

- 2024-12-05 TA19鈦合金鑄錠成分偏析研究

- 2024-06-16 熱處理溫度對鈦合金板材組織與力學性能的影響

- 2024-04-12 TA7/TC4/TB6鈦合金三種金相組織切削過程切削力實驗

- 2024-03-23 固溶溫度和二次固溶對航空核電船舶用TA19鈦合金鍛件顯微組織的影響

- 2024-02-29 熱處理溫度對TA7鈦合金板材組織與力學性能的影響

- 2024-02-09 固溶溫度對航空航天結構材料用TB8鈦合金組織及性能的影響